产品详情

产品说明

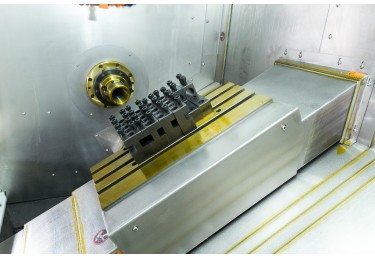

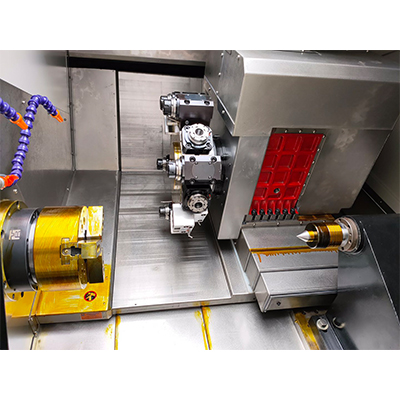

传动轴的zui大转速可以达到5000r/min,扭矩为80Nm,夹紧力为800Nm

两轴精密数控车床参数表

项目 名称 CK6046

加工范围 床身zui大回转直径/mm ¢500

zui大过拖板直径/mm ¢100

zui大加工工件长度/mm 250

主轴 主转端部形式 A2-5

主轴通孔直径/mm ¢56

广州专业数控机床_车床自动刀架相关-佛山市顺德锐锋五金机械有限公司

zui大棒料通孔直径/mm ¢46 主轴转速范围/转 1~6000 主轴电机功率/KW 5.5 套筒及回转油缸规格 6寸 行程及快速给进 X、Z轴zui大行程/mm 900、300 X、Z轴zui快速移动m/min 30 丝杆及导轨尺寸 X、Z轴丝杆直径 ¢32 X、Z轴导轨宽度/mm 25、30 加工精度 X、Z轴重复定位精密/mm 0.003 外形尺寸 长*宽*高mm 2100*1530*1700 重量/kg 2500

精密数控机床多少钱_数控木工车床相关-佛山市顺德锐锋五金机械有限公司

其它规格 30°斜床身结构形式 HTC300整体铸造 刀架方座、圆座规格/mm □20*20、¢20 排刀数量(把) 4—8 双头车铣中心的运动包括铣刀旋转、工件旋转、铣刀轴向进给和径向进给四个基本运动对此,加工中心上的3个线性轴同时处于工件上,加工中心还设有一个可旋转90°的回转台,回转台上以266mm的间距分别设有2个传动轴轴向车铣加工由于铣刀与工件的旋转轴线相互平行,因此它不但可以加工外圆柱表面,也可加工内孔表面

汕头线轨数控机床更多推荐

广州专业数控机床_车床自动刀架相关-佛山市顺德锐锋五金机械有限公司

zui大棒料通孔直径/mm ¢46 主轴转速范围/转 1~6000 主轴电机功率/KW 5.5 套筒及回转油缸规格 6寸 行程及快速给进 X、Z轴zui大行程/mm 900、300 X、Z轴zui快速移动m/min 30 丝杆及导轨尺寸 X、Z轴丝杆直径 ¢32 X、Z轴导轨宽度/mm 25、30 加工精度 X、Z轴重复定位精密/mm 0.003 外形尺寸 长*宽*高mm 2100*1530*1700 重量/kg 2500

精密数控机床多少钱_数控木工车床相关-佛山市顺德锐锋五金机械有限公司

其它规格 30°斜床身结构形式 HTC300整体铸造 刀架方座、圆座规格/mm □20*20、¢20 排刀数量(把) 4—8 双头车铣中心的运动包括铣刀旋转、工件旋转、铣刀轴向进给和径向进给四个基本运动对此,加工中心上的3个线性轴同时处于工件上,加工中心还设有一个可旋转90°的回转台,回转台上以266mm的间距分别设有2个传动轴轴向车铣加工由于铣刀与工件的旋转轴线相互平行,因此它不但可以加工外圆柱表面,也可加工内孔表面

汕头线轨数控机床更多推荐

数控车床操作面板都不会亮?

会亮,不亮就出问题了

想学数控车床石家庄数控培训学校哪个好?

石家庄工之艺(原中汇)数控短期培训中心和政府部门(河北工业和信息产业厅)合作办学,毕业颁发相关高级职业资格证书和西门子公司的NXCAD高级工程师证书。开办于2006年,汕头线轨数控机床,是石家庄地区开展UG技术培训最早的机构,是一家专业从事工业编程技术培训的全日制培训中心。是河北唯一一家拿出设备让学生边学边练的培训机构,不仅外机械加工,而且让学生自己动手设计编程操作,自己独立做出成品。

数控车床实现变频的技术特点是什么?

提高数控车床的抗干扰能力强,加强车床的速度控制,可以通过应用变频器实现高性能矢量控制,最好就应用高性能的矢量变频器,例如三晶变频器S350系列,在车床应用上具有低频力矩大、输出平稳,汕头线轨数控机床,转矩动态响应快、稳速精度高等特点。

数控车床对刀的方法有哪些?

1。 试切法对刀

试切法对刀是实际中应用的最多的一种对刀方法。

工件和刀具装夹完毕,驱动主轴旋转,移动刀架至工件试切一段外圆。然后保持 X 坐标不变移动 Z 轴刀具离开工件,汕头线轨数控机床,测量出该段外圆的直径。将其输入到相应的刀具参数中的刀长中,系统会自动用刀具当前 X 坐标减去试切出的那段外圆直径,即得到工件坐标系 X 原点的位置。

再移动刀具试切工件一端端面,在相应刀具参数中的刀宽中输入 Z0 ,系统会自动将此时刀具的 Z 坐标减去刚才输入的数值,即得工件坐标系 Z 原点的位置。

例如, 2# 刀刀架在 X 为 150。0 车出的外圆直径为 25。

0 ,那么使用该把刀具切削时的程序原点 X 值为 150。0-25。0=125。0 ;刀架在 Z 为 180。0 时切的端面为 0 ,那么使用该把刀具切削时的程序原点 Z 值为 180。0-0=180。0 。分别将 (125。0 , 180。

0) 存入到 2# 刀具参数刀长中的 X 与 Z 中,在程序中使用 T0202 就可以成功建立出工件坐标系。

事实上,找工件原点在机械坐标系中的位置并不是求该点的实际位置,而是找刀尖点到达 (0 , 0) 时刀架的位置。

采用这种方法对刀一般不使用标准刀,在加工之前需要将所要用刀的刀具全部都对好。

2。 对刀仪自动对刀

现在很多车床上都装备了对刀仪,佛山市顺德锐锋五金机械有限公司,锐锋五金机械,使用对刀仪对刀可免去测量时产生的误差,大大提高对刀精度。由于使用对刀仪可以自动计算各把刀的刀长与刀宽的差值,并将其存入系统中,在加工另外的零件的时候就只需要对标准刀,这样就大大节约了时间。

需要注意的是使用对刀仪对刀一般都设有标准刀具,在对刀的时候先对标准刀。

下面以采用 FANUC 0T 系统的日本 WASINO LJ-10MC 车削中心为例介绍对刀仪工作原理及使用方法。刀尖随刀架向已设定好位置的对刀仪位置检测点移动并与之接触,直到内部电路接通发出电信号 ( 通常我们可以听到嘀嘀声并且有指示灯显示 ) 。

在 2# 刀尖接触到 a 点时将刀具所在点的 X 坐标存入到图 2 所示 G02 的 X 中,将刀尖接触到 b 点时刀具所在点的 Z 坐标存入到 G02 的 Z 中。其他刀具的对刀按照相同的方法操作。

事实上,在上一步的操作中只对好了 X 的零点以及该刀具相对于标准刀在 X 方向与 Z 方向的差值,在更换工件加工时再对 Z 零点即可。

由于对刀仪在机械坐标系中的位置总是一定的,所以在更换工件后,只需要用标准刀对 Z 坐标原点就可以了。操作时提起 Z 轴功能测量按钮“ Z-axis shift measure ”面。手动移动刀架的 X 、 Z 轴,使标准刀具接近工件 Z 向的右端面,试切工件端面,按下“ POSITION RECORDER ”按钮,系统会自动记录刀具切削点在工件坐标系中 Z 向的位置,并将其他刀具与标准刀在 Z 方向的差值与这个值相加从而得到相应刀具的 Z 原点,其数值显示在 WORK SHIFT 工作画面上。

试切法对刀是实际中应用的最多的一种对刀方法。

工件和刀具装夹完毕,驱动主轴旋转,移动刀架至工件试切一段外圆。然后保持 X 坐标不变移动 Z 轴刀具离开工件,汕头线轨数控机床,测量出该段外圆的直径。将其输入到相应的刀具参数中的刀长中,系统会自动用刀具当前 X 坐标减去试切出的那段外圆直径,即得到工件坐标系 X 原点的位置。

再移动刀具试切工件一端端面,在相应刀具参数中的刀宽中输入 Z0 ,系统会自动将此时刀具的 Z 坐标减去刚才输入的数值,即得工件坐标系 Z 原点的位置。

例如, 2# 刀刀架在 X 为 150。0 车出的外圆直径为 25。

0 ,那么使用该把刀具切削时的程序原点 X 值为 150。0-25。0=125。0 ;刀架在 Z 为 180。0 时切的端面为 0 ,那么使用该把刀具切削时的程序原点 Z 值为 180。0-0=180。0 。分别将 (125。0 , 180。

0) 存入到 2# 刀具参数刀长中的 X 与 Z 中,在程序中使用 T0202 就可以成功建立出工件坐标系。

事实上,找工件原点在机械坐标系中的位置并不是求该点的实际位置,而是找刀尖点到达 (0 , 0) 时刀架的位置。

采用这种方法对刀一般不使用标准刀,在加工之前需要将所要用刀的刀具全部都对好。

2。 对刀仪自动对刀

现在很多车床上都装备了对刀仪,佛山市顺德锐锋五金机械有限公司,锐锋五金机械,使用对刀仪对刀可免去测量时产生的误差,大大提高对刀精度。由于使用对刀仪可以自动计算各把刀的刀长与刀宽的差值,并将其存入系统中,在加工另外的零件的时候就只需要对标准刀,这样就大大节约了时间。

需要注意的是使用对刀仪对刀一般都设有标准刀具,在对刀的时候先对标准刀。

下面以采用 FANUC 0T 系统的日本 WASINO LJ-10MC 车削中心为例介绍对刀仪工作原理及使用方法。刀尖随刀架向已设定好位置的对刀仪位置检测点移动并与之接触,直到内部电路接通发出电信号 ( 通常我们可以听到嘀嘀声并且有指示灯显示 ) 。

在 2# 刀尖接触到 a 点时将刀具所在点的 X 坐标存入到图 2 所示 G02 的 X 中,将刀尖接触到 b 点时刀具所在点的 Z 坐标存入到 G02 的 Z 中。其他刀具的对刀按照相同的方法操作。

事实上,在上一步的操作中只对好了 X 的零点以及该刀具相对于标准刀在 X 方向与 Z 方向的差值,在更换工件加工时再对 Z 零点即可。

由于对刀仪在机械坐标系中的位置总是一定的,所以在更换工件后,只需要用标准刀对 Z 坐标原点就可以了。操作时提起 Z 轴功能测量按钮“ Z-axis shift measure ”面。手动移动刀架的 X 、 Z 轴,使标准刀具接近工件 Z 向的右端面,试切工件端面,按下“ POSITION RECORDER ”按钮,系统会自动记录刀具切削点在工件坐标系中 Z 向的位置,并将其他刀具与标准刀在 Z 方向的差值与这个值相加从而得到相应刀具的 Z 原点,其数值显示在 WORK SHIFT 工作画面上。

供应商信息

产品分类

热门新品

NEWS

-

>

清远数控机床_立式车床相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

肇庆全自动数控机床_数控木工车床相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

贵州线轨数控机床_车床配附件相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

揭阳数控机床出售_6130数控车床相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

智能数控机床品牌_6130数控车床相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

江苏数控机床咨询_6150数控车床相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

专业数控机床工程_数控车床相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

全自动数控机床工程_小型数控车床相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

专业数控机床故障维修_车床配附件相关-佛山市顺德锐锋五金机械有限公司

2020-07-17 -

>

山西锐锋数控机床_数控车床刀架相关-佛山市顺德锐锋五金机械有限公司

2020-07-17